Secondo l'analisi dei dati della China Association of automobile manufacturers, le vendite globali di auto nel 2020 sono state 77,9712 milioni, con una diminuzione del 13,77% rispetto ai 90,4237 milioni del 2019. I dati sulla produzione e sul volume delle vendite sono stati simili a quelli del 2011 e le vendite di auto in Cina si sono classificate al primo posto con 25,311 milioni. Con l'aumento del numero di automobili, le emissioni di carbonio dei veicoli a carburante sono in aumento. Sotto il duplice requisito del risparmio energetico e della protezione ambientale, oltre a promuovere lo sviluppo di nuovi veicoli energetici, il design leggero non può essere sottovalutato. Al fine di ridurre le emissioni di carbonio, oltre a promuovere ulteriormente la promozione e l'applicazione di veicoli a nuova energia, è urgente promuovere lo sviluppo di veicoli a carburante in Cina verso veicoli di alta qualità, leggeri e a basse emissioni. Promuovere il risparmio energetico e la riduzione delle emissioni è una misura importante per raggiungere gli obiettivi di "carbon peaking" e "carbon neutralization", ed è anche la direzione principale dello sviluppo sostenibile dell'industria automobilistica. Il design leggero è senza dubbio uno dei metodi più efficaci per il risparmio energetico automobilistico e la riduzione delle emissioni. Poiché il peso della carrozzeria rappresenta una proporzione relativamente pesante del peso del veicolo, la leggerezza della carrozzeria del veicolo è molto importante per la riduzione del peso dell'intero veicolo.

La selezione di materiali appropriati ha un impatto importante sul peso della carrozzeria. La leggerezza dei materiali influisce direttamente sulla leggerezza della carrozzeria. Sulla premessa di garantire che le prestazioni della carrozzeria non siano influenzate, sono preferiti i materiali della carrozzeria con basso costo, buona sostenibilità e facilità di lavorazione e stampaggio. La lega di magnesio di alluminio nelle applicazioni della carrozzeria del veicolo è facilmente utilizzata nell'industria dei vhicle.

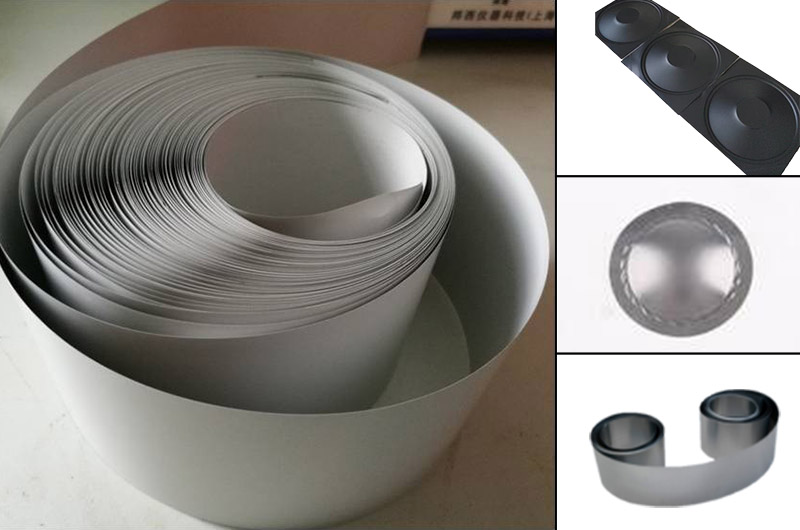

L'alluminio ha grandi riserve, un buon effetto di assorbimento di energia e formabilità, e la densità dell'alluminio stesso è bassa, con un significativo effetto leggero. Rispetto all'acciaio ad alta resistenza, l'alluminio presenta evidenti vantaggi in termini di conduttività termica e resistenza alla corrosione, insieme a buone prestazioni di lavorazione, rendendolo uno dei materiali leggeri più utilizzati. Allo stato attuale, la lega di alluminio è favorita dalle principali case automobilistiche ed è ampiamente utilizzata nelle carrozzerie delle auto. Mostra anche tutti i corpi in alluminio, come Audi R8 e la Range Rover di quarta generazione, che vengono utilizzati principalmente nel cofano dell'auto, nel canale centrale, nel mozzo delle ruote e in altre posizioni.

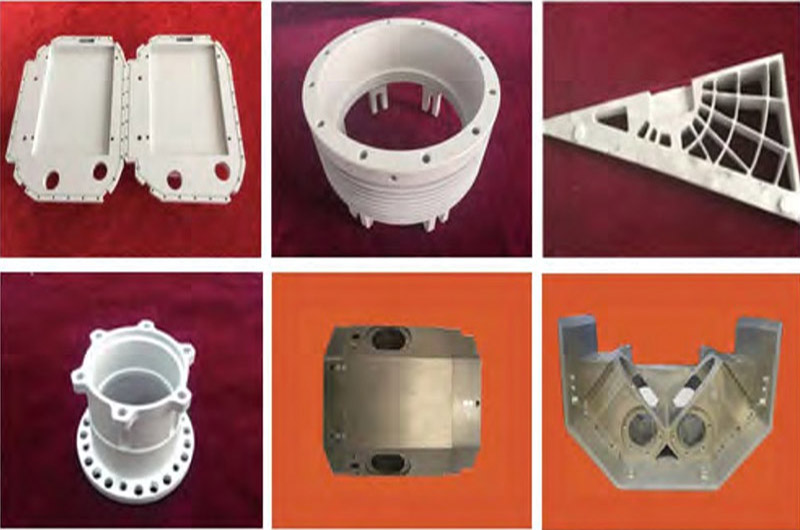

La lega di mgnesio è anche un tipo di materiale in lega con vantaggi eccezionali. La sua qualità è solo un quarto di quella dei prodotti in ferro e due terzi di quella dei prodotti in alluminio, ma la sua resistenza è paragonabile a quella del titanio. Sulla base del suo buon assorbimento degli urti, conducibilità, conduttività termica e proprietà di pressofusione, le leghe di magnesio fuso sono ampiamente utilizzate nelle staffe dei freni, nei gruppi di staffe, nei copricamere e in altre parti. Il magnesio è molto attivo e facile da ossidare e corrodere e le sue prestazioni devono essere migliorate. Se il magnesio è ampiamente usato nella struttura del corpo, ha bisogno di ulteriore sviluppo e ricerca.

La progettazione dell'ottimizzazione strutturale è la chiave per la leggerezza del corpo. All'inizio dello sviluppo della leggerezza del corpo, dipende più dai ripetuti tentativi ed errori di ingegneri e tecnici, e spesso richiede molto tempo per svilupparsi e ha poco effetto. Con il continuo miglioramento della tecnologia leggera, anche la progettazione dell'ottimizzazione strutturale si sta gradualmente sviluppando in profondità. Attraverso metodi numerici come gli elementi finiti, la tecnologia assistita da computer e il calcolo iterativo, si trova lo schema strutturale ottimale, che non solo migliora l'efficienza e la qualità del progetto, ma consente anche di risparmiare costi umani e finanziari.